Świadczymy profesjonalne usługi pomiarowe błędów położenia i kształtu detali wykorzystując nowoczesne urządzenia i metody pomiarowe w tym współrzędnościowe maszyny pomiarowe oraz przenośnie ramiona pomiarowe. Wykonujemy również pomiary twardości metodą Rockwella a także inne podstawowe pomiary określające poprawność wykonania detalu oraz określenie pól tolerancji położenia oraz kształtu.

- tolerancji wymiarów

- tolerancji kształtu

- tolerancji położenia

- tolerancji złożonej położenia i kształtu

- twardości materiału

[/bsf-info-box]

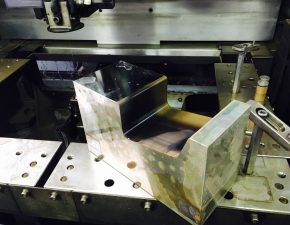

Współrzędnościowa technika pomiarowa oferuje pomiary metodą stykową elementów o skomplikowanej geometrii kształtowej. Urządzeniem pomiarowym jest współrzędnościowa maszyna pomiarowa umożliwiająca pomiary błędów kształtów i położenia detali, których kontrola za pomocą podstawowych narzędzi metrologicznych bywa utrudniona lub wręcz niemożliwa. Proces pomiarowy odbywa się w sposób automatyczny na podstawie modelu 3D lub w sposób manualny. Pomiar przedmiotu polega na zapisaniu współrzędnych punktów pomiarowych w określonym układzie odniesienia. Zebrane pomiary geometrii modelu zostają przeanalizowane w programie metrologicznym wyznaczając tym samym błędy geometrii modelu i uzyskane tolerancje kształtu i położenia.

Pomiar z wykorzystaniem przenośnych ramion pomiarowych umożliwia kontrolę dużych jak i małych detali jeszcze w trakcie ich produkcji. Urządzenia te oferują dokładność pomiarową porównywalną z współrzędnościowymi maszynami pomiarowymi. Rozbudowanie ramiona pomiarowego o dodatkowe elementy w tym skaner 3D umożliwia bezstykowe pomiary błędów położenia i kształtu a także zbieranie chmury punków i odtworzenia modelu 3D – inżynieria odwrotna (ang. reverse engineering).

- błędu prostoliniowości

- błędu płaskości

- błędu okrągłości

- błędu walcowości

- błędu zarysu przekroju wzdłużnego

[/bsf-info-box][bsf-info-box icon_size=”32″ title=”Określenie tolerancji położenia obejmuje pomiar:”]

- błędu równoległości

- błędu prostopadłości

- błędu nachylenia

- błędu współosiowości

- błędu symetrii

- błędu pozycji

- błędu przecinania osi

[/bsf-info-box][bsf-info-box icon_size=”32″ title=”Określenie tolerancji złożonych położenia i kształtu obejmuje pomiar:”]

- błędu bicia promieniowego

- błędu bicia osiowego

- błędu bicia w wyznaczonym kierunku

- błędu bicia promieniowego całkowitego

- błędu bicia osiowego całkowitego

- błędu kształtu wyznaczonego zarysu

- błędu kształtu wyznaczonej powierzchni

[/bsf-info-box]

Charakterystyka pomiarów odchyłek kształtu i położenia:

Pomiar twardości metodą Rockwella polega na zagłębieniu się diamentowego wgłębnika w powierzchnię mierzonego przedmiotu i na podstawie głębokości wcisku określana jest twardość materiału. Do pomiary twardości stosuje się diamentowy wgłębnik w postaci stożka o kącie wierzchołkowym 120° i promieniu zaokrąglenia 0,2 mm lub w postaci stalowej kuli o średnicy 1/16″ lub 1/8″.

Wyróżniamy różne skale Rockwella w zależności od rodzaju materiału badanego przedmiotu, siły wciskania wgłębnika (obciążenie) oraz rodzaju wgłębnika (diamentowy stożek, stalowa kula 1/16″ lub stalowa kula 1/8″).

- A, oznaczenie twardości HRA dla stali hartowanych,

- B, oznaczenie twardości HRB dla stali niehartowanych i metali nieżelaznych,

- C, oznaczenie twardości HRC dla stali hartowanych,

- D, oznaczenie twardości HRD,

- E, oznaczenie twardości HRE,

- F, oznaczenie twardości HRF dla stali niehartowanych i metali nieżelaznych,

- G, oznaczenie twardości HRG.

[/bsf-info-box]