Obróbka cieplna jest dziedziną technologii obejmującą procesy wywołujące polepszenie własności mechanicznych metali i ich stopów powodowane zmianami struktury w stanie stałym w wyniku zmian temperatury i czasu. Obróbka cieplno-chemiczna umożliwia także zmianę składu chemicznego i struktury warstwy powierzchniowej stopu dzięki dodatkowemu chemicznemu oddziaływaniu ośrodka.

- wyżarzanie

- hartowanie

- odpuszczanie

- przesycanie

- starzenie

[/bsf-info-box]

- nawęglanie

- azotowanie

- chromowanie

- tytanowanie

- węgloazotowanie

- azotonasiarczanie

[/bsf-info-box]

Hartowanie jest rodzajem obróbki cieplnej polegającej na nagrzaniu stali do temperatury austenityzowania zwaną temperaturą hartowania (800÷1200 ºC), wygrzaniu w tej temperaturze przez czas konieczny do przebudowy struktury wewnętrznej przedmiotu i oziębieniu z szybkością większą od krytycznej w celu uzyskania struktury martenzytycznej. Hartowanie ma na celu zwiększenie właściwości wytrzymałościowych w tym twardości, wytrzymałości, sprężystości oraz wzrost granicy plastyczności. Po obróbce hartowania wzrasta kruchość materiału oraz zmniejsza się zdolność plastyczności i wydłużenia.

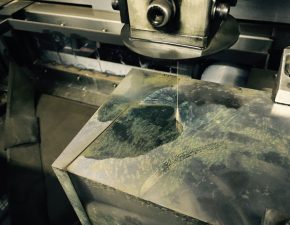

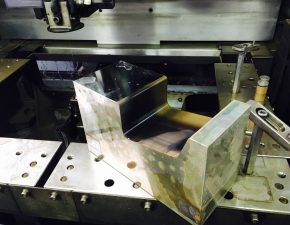

Stale zahartowane cechują się bardzo dużą twardością przekraczającą wartość 60 HRC (ponad 650 HB) i wysokimi pozostałymi własnościami wytrzymałościowymi a także niskimi własnościami plastycznymi i dużą kruchością. Przedmioty zahartowane należy poddać obróbce odpuszczania, której to właściwości i przebieg został opisany poniżej. Dalsza obróbka mechaniczna materiału o twardości uzyskanej po hartowaniu nie jest możliwa metodą obróbki skrawaniem. Detale mogą być tylko obrobione metodą obróbki elektroerozyjnej – cięcia elektroerozyjnego WEDM czy drążenia EDM lub obróbce ściernej – szlifowania, dogładzania, honowania.

- narzędzi dla obróbki plastycznej: tłoczników, matryc, stempli

- elementów maszyn: sworzni, tulei

- narzędzi specjalnych dla obróbki skrawaniem

- elementów maszyn rolniczych

- elementów maszyn budowlanych

[/bsf-info-box]

Hartowanie powierzchniowe polega na szybkim nagrzaniu wierzchniej warstwy przedmiotu do temperatury hartowania i następnie szybkim schłodzeniu. Hartowanie powierzchniowe sprowadza się do nagrzewania cienkiej warstwy powierzchniowej nie wywołując dużych naprężeń i odkształceń cieplnych w całym przedmiocie.

- hartowanie indukcyjne

- hartowanie płomieniowe

- hartowanie kąpielowe

- hartowanie kontaktowe

- hartowanie elektrolityczne

[/bsf-info-box]

Najczęściej stosowane hartowanie indukcyjne polega na grzaniu przedmiotu prądem elektrycznym indukowanym w obrabianym przedmiocie poprzez zmienne pole magnetyczne. Pole to wytwarzane jest przez wzbudnik w postaci cewki zasilany generatorem prądu przemiennego otaczający przedmiot hartowany. Chłodzenie przedmiotu odbywa się przez zanurzenie w kąpieli chłodzącej lub przez natrysk cieczy chłodzącej bezpośrednio w cewce.

Hartowanie płomieniowe podobne do hartowania indukcyjnego polega na nagrzewaniu materiału palnikami gazowymi. Palniki te są zazwyczaj sprzężone z natryskiwaczami, co umożliwia gwałtowne chłodzenie rozgrzanego przedmiotu. Hartowanie to jest stosowane do obróbki cieplnej wałków, kół zębatych, prowadnic obrabiarek, tulei oraz innych przedmiotów o dużych wymiarach.

Charakterystyka hartowania zwykłego i indukcyjnego:

Odpuszczanie jest to proces polegający na nagrzaniu stali już po obróbce cieplnej do temperatury niżej od temperatury hartowania, wygrzaniu materiału i schłodzeniu do temperatury otoczenia. Proces ten ma na celu usunięcie naprężeń hartowniczych, obniżenie stopnia niestabilności, zmienię struktury i własności materiału po obróbce cieplnej oraz zwiększenie udarności zahartowanej stali kosztem obniżenia twardości.

- niskie (150÷200 °C)

- średnie (250÷500 °C)

- wysokie (powyżej 500 °C)

[/bsf-info-box]

Odpuszczanie niskie jest stosowane głównie do usunięcia naprężeń hartowniczych z zachowaniem dużej twardości, wytrzymałości i odporności na ściernie narzędzi, sprawdzianów, przymiarów. Twardość po odpuszczaniu wynosi około 60 HRC.

Odpuszczanie średnie stosowane jest do sprężyn, resorów, matryc i innych części maszyn, odpuszczanie to ma na celu niewielkie zmniejszenie twardości przedmiotu przy zachowaniu dużych własności wytrzymałościowych i sprężynowych. Twardość po odpuszczaniu wynosi około 45 HRC.

Odpuszczanie wysokie ma na celu osiągniecie najlepszych właściwość plastycznych materiału. Proces technologiczny hartowania i wysokiego odpuszczania nosi nazwę tzw. ulepszania cieplnego. Twardość po odpuszczaniu wynosi 30÷60 HRC, tak więc materiał nadaje się dalszej obróbce skrawaniem.

Charakterystyka odpuszczania:

Nawęglanie jest to proces polegający na nasyceniu warstwy powierzchniowej metalu węglem podczas wygrzewania materiału przez określony czas w ośrodku zawierającym węgiel atomowy. Proces ten odbywa się w temperaturze 880÷950 ºC. Kluczowym parametrem obróbki jest czas, który decyduje o grubości warstwy nawęglania wynoszącej 0,5÷2 mm. Procesem hartowania poprzedzony nawęglaniem zapewnia dużą twardość powierzchni, dużą odporność na ściernie i naciski powierzchniowe oraz poprawia wytrzymałość zmęczeniową. Niewątpliwą zaletą obróbki cieplno-chemicznej i cieplnej jest duża ciągliwość rdzenia materiału, który również wykazuje dużą odporność na dynamiczne działanie obciążeń. Nawęglanie jest stosowane w procesach technologicznych kół zębatych, wałków zębatych z wielowpustami, wałków rozrządu, sworzni tłokowych i kulistych, pierścieni i wałków łożysk tocznych.

- nawęglanie w ośrodkach stałych

- nawęglanie w roztopionych solach

- nawęglanie gazowe

- nawęglanie w złożach fluidalnych

- nawęglanie próżniowe

- nawęglanie jonizacyjne

[/bsf-info-box][bsf-info-box icon_size=”32″ title=”Nawęglanie wykorzystujemy przy produkcji:”]

- elementów maszyn: sworzni, tulei, kół zębatych

- elementów maszyn rolniczych: przekładni ślimakowych

- elementów maszyn budowlanych: przekładni planetarnych

[/bsf-info-box]

Charakterystyka nawęglania:

Azotowanie jest to proces polegający na nasyceniu warwy powierzchniowej stali w azot podczas wygrzewania przedmiotu w ośrodku zawierającym wolne atomy azotu w temperaturze do 600ºC. Wyróżniamy azotowanie krótkookresowe (od kilkunastu minut do kilku godzin) oraz długookresowe (kilkadziesiąt godzin). Warstwa azotków i węglikoazotków znacznie wpływa na podwyższenie odporności na ściernie stali węglowych i stopowych. Warstwa ta wykazuje największą odporność na ściernie gdy jest nieporowa, twarda a jej grubość wynosi do 25 μm.

- azotowanie w proszkach

- azotowanie gazowe

- azotowanie jonizacyjne

- azotowanie w złożach fluidalnych

[/bsf-info-box]

Proces azotowania jest ostatnią operacją w całym procesie technologicznym produkowanego przedmiotu, dlatego też operację tę muszą poprzedzać procesy hartowania i odpuszczania (odpuszczanie najkorzystniej w temperaturze wyższej niż temperatura azotowania). Elementy poddane azotowaniu nie mogą być szlifowane, gdyż warstwa wierzchnia zostanie naruszona bądź zniszczona. Proces azotowania stosowany w celu podwyższenia własności wytrzymałościowych przedmiotów narażonych na zużycie ścierne czy też trudne warunki pracy w środowisku wodnym lub wilgotnej atmosfery. Azotowanie stosujemy w przemyśle lotniczym, okrętowym i motoryzacyjnym przy produkcji elementów silników, pomp, wałów korbowych, tulei, kół zębatych czy sworzni. Proces ten przechodzą również matryce i stemple do obróbki plastycznej, formy wtryskowe do tworzyw sztucznych po obróbce skrawaniem oraz inne elementy obrabiarek w tym śruby pociągowe, listwy zębate.

Podobieństwo procesów nawęglania i azotowania mogłoby świadczyć o tym, iż technologie te różnią się nieznacznie. Nic bardziej mylnego. Zasadniczą różnicą pomiędzy tymi obróbkami jest temperatura procesu technologicznego oraz materiały poddawane obróbce. W przypadku nawęglania jest to stal niestopowa niskowęglowa, zaś azotowaniu poddaje się wysokiej jakości stale stopowe. Kolejną różnicą jest czas przeprowadzania procesu nawęglania, który wynosi maksymalnie do 12 godzin, zaś w przypadku azotowania długookresowego jest to nawet kilkadziesiąt godzin. Produktem procesu nawęglania jest warstwa węgla o grubości 0,5÷2 mm, o twardości ponad 60 HRC (700 HV) i nie wykazująca cech antykorozyjności. W przypadku procesu azotowania uzyskujemy warstwę o grubości 0,02-0,025 mm, o twardości 68 HRC (900 HV), która wykazuje zdolności antykorozyjne. Warto również zauważyć iż oba te procesy zasadniczo różnią się co do kolejności procesu technologicznego. Azotowanie można przeprowadzić wyłącznie po obróbce cieplnej jaką jest hartowanie, natomiast nawęglanie musi być następstwem hartowania.